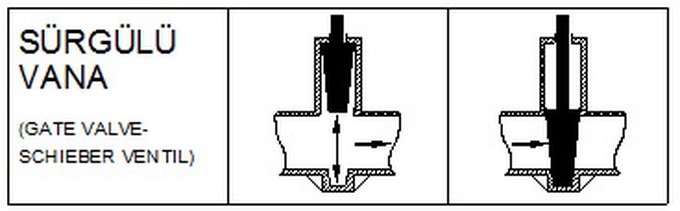

Çalışma Şekli:

Sürgülü vanalar; akışkan geçişini, iki sızdırmazlık halkası arasında, geçiş yönüne dik olarak kayan bir diskle (sürgü ile) kapatıp, açarak görevlerini yerine getirirler. Sürgü; tek parça olabileceği gibi, çok parçalı da olabilir. Tam açık veya tam kapalı olarak çalışmaları tercih edilir. Hassas akış kontrolü için uygun değillerdir. Son yıllarda kullanımları giderek azalmaktadır.

Üstünlükleri:

-Tam açık vana, akış için direnci oldukça düşük, düzgünce bir geçiş sağlar.

-Her iki taraftan akış için de kullanılabilirler.

-Vana herhangi bir konumda monte edilebilir. Ancak, milin yere dik ve volanın üstte olması tercih edilir.

-Büyük anma ölçülerinde bile kısa vana boyu söz konusudur.

-Ucuzdurlar ve rahat bulunabilirler.

-Yüksek basınçlara uygun tipleri vardır.

-Yangın emniyetli veya düşük sıcaklıklara uygun tipleri vardır.

Zayıf Yönleri:

-Hassas akış kontrolü için uygun değillerdir, çünkü; akışın kısılması ile milin hareketi arasında belirli bir orantı yoktur. Vana, yaklaşık %75 kapanana kadar, ancak çok düşük oranda bir akış kısılması sağlanabilir. Tam açık veya tam kapalı olarak çalışmaları tercih edilir. Kontrol için yarım açık tutulduğunda, sürgü titreşerek gürültü çıkarıp, sitlere çarpabilir.

-Tam sızdırmazlık istenen tesisatlar için uygun değildir.

-Vana yüksekliği, diğer tip vanalar içinde en yüksek olanıdır. Yükseklikte çok yer tutar.

-Uzun strok yüzünden açma kapama süreleri uzar.

-Ölü hacim içermektedirler. Vana içinde kalıntılar birikebilir. Bu kalıntı birikimi, vananın çalışmasını engelleyecek boyutta olabilir. Bakım ihtiyacı fazladır.

-Sızdırmazlık yüzeylerinin mekanik zorlanması önem taşır. Kapama sonlarında ve açma sırasında, basınç dengesi sağlanana kadar ( yaklaşık %10 açmaya kadar) çıkış tarafında kalan sızdırmazlık yüzeyi sürtünme ve aşınma etkisinde kalır. Sık açma kapama için uygun değildir.

-Esneme kabiliyeti olmayan tek parça sürgü ile sıcak akışkan geçen bir tesisatta kapatma yapıldığında, sürgü akışın biraz dışında kaldığı için nispeten soğuk olarak yuvasına oturur. Akış kesildiği için çıkış tarafı soğumaya başlar, gövde kasılır ve sürgü sıkışır. Açmak için aşırı kuvvet uygulanması gerekir. Sıkışmış parçanın sürtünerek açılması, sızdırmazlık yüzeylerinde bozulmalara yol açar. Bu da sızdırma, sit yüzeyinin erozyonu ve sonuçta büyük kaçaklara sebep olur.

-Yarım açık pozisyonda, debi yüksek ise, sürgü titreşmeye ve gürültü ile yan sitlere çarpmaya başlar. Bu da sızdırmazlık yüzeylerinde bozulmalara yol açar.

Akışkan Cinsi:

Temiz, sıvı akışkanlar

Akış Yönü:

Her iki yönde de mümkündür.

Kullanım Yerleri:

Sıcak ve Soğuk Su Tesisatları, Buhar Tesisatları, Petrokimya Tesisleri, Petrol taşıma hatları

Tahrik Şekli:

Genelde el ile, motorlu aktüatörler ile,

Anma Ölçüleri:

DN 15ten DN 1000e kadar olabilmektedir.

Anma Basıncı:

PN 600e kadar çıkılabilmektedir. Ancak, genelde PN 40a kadar imal edilmektedirler.

Çalışma Sıcaklık Aralığı:

-2000Cden +8000Cye kadar genişleyebilmektedir. Ancak, genelde 400C ve +1500C aralığı için imal edilmektedirler.

Gövde Malzemesi:

Bakır alaşımları (Pirinç, Bronz), Çelik, Paslanmaz Çelik ile Pik, Sfero, Çelik ve Paslanmaz Çelik Döküm.

Tesisata Bağlantı Şekli:

Vidalı, Flanşlı

İlgili bazı mamul standartları:

TS 457 ISO 5996, TS 3147, TS 516, TS 7843, ISO 5996-1984; DIN 3352, API 6D, API 600- 602- 603- 604- 605, BS 1414, BS 5150- 5151- 5154- 5157- 5163, BS 5352

Sürgülü Vana Tipleri:

a)Mil ve volana göre:

-Mil vidası dışta ve yükselen volanlı

-Mil vidası dışta ve yükselmeyen volanlı

-Mil vidası içte ve yükselmeyen volanlı

Anılan tiplerin;

Avantajları:

Mil vidası dışta olanlarda; vidanın akışkan ile temasta olmaması, bakım kolaylığı agresif ve aşındırıcı özelliği olan akışkanlar için kullanım kolaylığı,

Yükselen volanlılarda; gözle strok kontrol imkanı,

Yükselmeyen volanlılarda; aktüatör uygulama kolaylığı.

Dezavantajları:

Yükselen volanlılarda; volan için daha fazla yer ihtiyacı doğması,

b)Sürgü cinsine göre:

-Paralel sürgülü: Kapatma organı olarak sürgü ve sitlerin birbirine paralel olarak imal edildikleri vana tipidir. Paralel sürgüyü, sit yüzeyine bastıran kuvvet akışkanın basıncı ile sağlanır. Artık, çok kullanılan bir sürgülü vana tipi olmaktan çıkmıştır. Bu tipler, büyük anma ölçülü baraj, sulama kanal vanaları olarak kullanılmaktadır.

Kama sürgüye göre avantajları: Kısa boyları sebebi ile direnç katsayıları düşüktür. Sürgü, sit yüzeylerine devamlı sürtündüğü için, katı partiküller içeren sıvılar için de kullanılabilir. Vanada aktüatör kullanılacak ise, daha ucuz ve güvenilir olan konum stoplamalı bir aktüatör yeterli olacaktır. Büyük Kuvvet santrallerinde, sadece bu sebepten, paralel sürgülü vanalar tercih edilmektedir. Yapısı gereği, sıcak akış olan hatlarda, sürgü soğuk iken kapatılmış ise, daha sonra milde oluşacak termal genleşmeler, alt tarafta bir sınırlama olmadığı için, sürgüyü aşırı yük altında bırakmaz.

Kama sürgüye göre dezavantajları: Sürgünün sit yüzeyleri ile devamlı temas halinde olması, diğer taraftan sızdırmazlık yüzeylerinde bozulmalara sebep olabilir. Bu yüzden; sık açıp, kapama istenen yerlerde kullanılmamalıdırlar.

-Kama sürgülü: Paralel sürgülülerden farkı, sürgünün alta doğru incelerek, bir açı ile kama şekli almış olmasıdır.

Paralel sürgülüye göre avantajları: Kama şekli, sızdırmazlık sağlayabilmek için yan sitlere daha yüksek kuvvet uygulanabilmesini ve sadece yüksek basınçta değil, alçak basınç kademelerinde de çalışabilme imkanı sağlar. Metal sitli vanalarda, kama sürgü daha iyi bir sızdırmazlık sağlar.

Paralel sürgülüye göre dezavantajları: Vanada aktüatör kullanılacaksa, tork emniyetli, daha pahalı bir aktüatör kullanılması gerekecektir.

-Elastomer kaplı Sürgülü: Sürgünün elastomer kaplanması ile sızdırmazlığı metal metale olmaktan çıkararak, çevresi ile sızdırmazlık sağlayan bir sürgü çeşididir.

-Parçalı kama sürgülü: Sıcaklık değişmeleri sonucu sürgünün sıkışmasını ve sit yüzeylerini bozmasını önlemek için tasarlanmışlardır.

c)Salmastraya göre:

-Elastomer örgü veya paket salmastralı: Bakınız Glob Vanalar

-Kendi kendine sızdırmazlık sağlayan O-Ring salmastralı: Bakınız Glob Vanalar

-Metal Körük Salmastralı: Bakınız Glob Vanalar

-Membran salmastralı

İşletmede dikkat edilecek hususlar:

Sızdırmazlık yüzeyleri devamlı sürtünme halinde oldukları için, akışkanın temiz olmaması durumunda, iki yüzeyin arasına katı partiküllerin girmesi ile yüzeylerde bozulmalar olacak, kaçak başlayacaktır. Akışkanın temiz olması, filtreleme çok önemlidir.

Sürgünün altına, sürgüyü yataklamak için bırakılmış yuva, kir ve katı partiküllerin biriktiği bir hacim olmaktadır. Bu birikintiyi, bir ölçüde de olsa temizlemek için, vana kısa aralıklarla 1/5 oranında açılıp, kapanarak, hızlı akışın birikintiyi oraya yerleşmeden atması sağlanmalıdır.

Uzun süre vananın kapalı kalması halinde, sürgü alın yüzeylerinde tortu birikimi söz konusu olabilir. Bu hem sürgünün rahat açılıp, kapanmasını önler, hem de yine yüzeylere sürtündüğünde, sızdırmazlık yüzeylerini bozabilir. Bu problemle karşılaşmamak için de, vana uzun süre kapalı tutulmamalı, belli aralıklarda açılıp, kapanmalıdır.

Kullanılan akışkanın sıcaklık düştüğünde donma veya katılaşması söz konusu olabilecek ise, gövdenin serpantin, ceket gibi bir düzenle ısıtılması gerekir.

Genel enerji tasarrufu açısından da; vanaların ortama ısı kaybına yol açacak geniş yüzeyleri olduğu unutulmamalı ve ortam sıcaklığından farklı akışkanın geçtiği vanalar muhakkak izole edilmelidir.

Bakım, onarım:

Bu tür vanalarda en çok karşılaşılan sorunlar; sızdırmazlık yüzeylerinin aşınması ve salmastra kaçaklarıdır.

Mil salmastrasından kaçak söz konusu olduğunda, salmastra sıkıştırılarak kaçaklar önlenmelidir. Ancak; vanalar tesisata bağlanmadan önce uzun süre depoda beklemiş veya sıkıştırılabilme sınırının sonuna gelmiş ise, salmastralar elastikiyetlerini kaybederek, kaçırmayı önleyemez hale gelebilirler. Bu durumda onarım mümkün değildir ve salmastra yenilenmelidir.

Sızdırmazlık yüzeylerinin zarar görmüş olması sonucu onarım işi gerektiğinde, yüzeylerin taşlanması, alıştırılması gibi işlemler zorunlu olarak karşımıza çıkmaktadır. Bu yüzden bu tür onarım işinin imalatçı firmada yaptırılması daha doğru olacaktır.

Kavitasyon, erozyon gibi problemler sonucu gövdede aşınma, delinme söz konusu olduğunda, teknik alt yapı mevcut ise, gerekli önlemler alınarak ve teknolojik gerekler yerine getirilerek, özellikle çelik vanalarda kaynak dolgusu ile onarım yapılabilir.