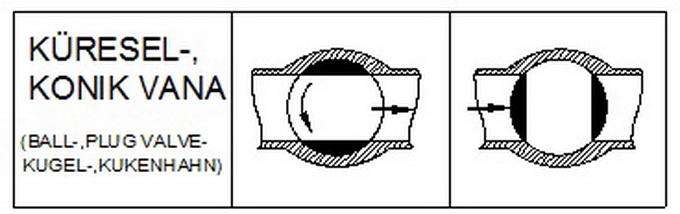

Çalışma Şekli:

Küresel vanalar; bir milin ucuna yerleştirilmiş ortasında bir veya birden fazla delik olan, çoğunlukla elastomer (İhtiyaca göre metal de olabilir) iki conta arasında dengelenmiş bir kürenin, akışkan geçiş delik ekseni üzerinde 90 0 döndürülmesi ve deliğin (deliklerin) geçişe açık veya kapalı konuma getirilmesi ile akışkan geçişini kesip, açarak görevlerini yerine getirirler. Tam açık veya tam kapalı olarak çalışmaları tercih edilir. Hassas akış kontrolü için uygun değillerdir.

Üstünlükleri:

-Akışkanın serbest, rahat geçişini sağlarlar.

-Özellikle 2 yollu vanalarda basınç düşümü çok düşüktür. Armatür akış direncinin en düşük olduğu vana tiplerindendir.

-Kullanımları rahattır.

-Aktüatörlü olarak kullanılabilirler.

-Gaz akışkanlar için de uygundurlar. Özellikle elastomer contaların kullanılması ile 0 kaçak sağlanabilmektedir.

-Vananın her iki yönünden de akış mümkündür.

Zayıf Yönleri:

-Yapıları sebebi ile ağırlıkları fazladır.

-Anma ölçüsü büyüdükçe fiyatları nispi olarak pahalılaşmaktadır.

-Küre ve gövde iç boşluğu arasında ölü hacim söz konusudur.

-Ani açma kapama koç darbeleri yaratabilir.

-Elastomer contalı vanalarda, elastomerin sıcaklık dayanımına bağlı olarak, nispeten düşük çalışma sıcaklıkları söz konusudur.

Akışkan Cinsi:

Temiz, katılaşmayan, nötr veya agresif sıvı ve gaz akışkanlar

Akış Yönü:

İki yönlü kesme vanalarında her iki yönde de akış mümkündür. 3 ve 4 yollu vanalarda, akış yönü belirtilmektedir.

Kullanım Yerleri:

Sıcak ve Soğuk Su Tesisatları, Doğal Gaz- Petrol taşıma ana hatları, Gaz dağıtım Tesisatları, Basınçlı hava tesisatları, Petrokimya Tesisleri, Makina İmalatı, Özel Araç İmalatı, Kağıt imalatı, vb.

Tahrik Şekli:

El ile, motorlu, hidrolik, pnömatik aktüatörler ile.

Anma Ölçüleri:

DN 8den DN 1500e kadar olabilmektedir.

Anma Basıncı:

PN 500e kadar çıkılabilmektedir. Ancak, genelde PN 40a kadar imal edilmektedirler.

Çalışma Sıcaklık Aralığı:

-2750Cden +8000Cye kadar genişleyebilmektedir. Ancak, genelde 200C ve +1500C aralığı için imal edilmektedirler.

Gövde Malzemesi:

Bakır alaşımları (Pirinç, Bronz), Pik, sfero, çelik ve paslanmaz çelik Döküm ile Çelik ve Paslanmaz Çelik, Titanyum, Alüminyum, Seramik, PVC, PP, PTFE

Sızdırmazlık conta malzemesi:

Çeşitli Elastomerler (PTFE- Teflon, NBR, vb.), Grafit, Seramik, Nikel alaşımları gibi metal malzeme

Tesisata Bağlantı Şekli:

Vidalı, Flanşlı, Kaynak Ağızlı, Rakorlu.

İlgili bazı mamul standartları:

TS 3148, TS 9809, DIN 3357, DIN 3441- 3442, API 6D, BS 5159, BS 5351

Küresel Vana Tipleri:

a)Geçiş delik büyüklüğüne göre:

-Tam geçişli vanalar: Geçiş deliği; vananın anma ölçüsüne bağlı olarak standartlarda verilen ve genelde anma ölçüsünün mm cinsinden ifade edilmiş değerine çok yakın olarak belirlenmiş çapta olan, türbülanssız, düzgün bir akış sağlayan vanalar

-Dar (redüksiyon) geçişli vanalar: Geçiş deliği; anma ölçüsünün mm cinsinden ifade edilmiş değerinden düşük olarak belirlenmiş ve genelde vana anma ölçüsünden bir küçük anma ölçüsü için verilmiş çapta olan vanalar

Anılan tiplerin;

Avantajları:

Tam geçişli vanaların geçiş deliği, bağlı oldukları boru iç çapına çok yakın bir ölçüde olduğundan, vananın tam açık pozisyonunda çok düşük bir akış direnci gösterirler ve sistem toplam direnç faktörünün düşük seviyede kalmasını sağlarlar.

Dar geçişli vanalar, daha küçük küre kullanılabildiği için daha hafif ve ucuzdur. Direnç faktörleri, tam geçişlilere göre daha yüksek olmasına rağmen, diğer tip vanalara göre daha düşük seviyede kaldığı için, çok sayıda vana kullanımının söz konusu olmadığı yerlerde rahatlıkla kullanılabilirler.

Dezavantajları:

Dar geçişli vanalarda, akış önce daralan, sonra tekrar genişleyen bir yol izlediğinden, türbülans oluşmakta ve vana direnç faktörü artmaktadır. Bu artış, sistemde artan vana sayısına paralel, daha büyük pompa basma yüksekliği ve artan enerji sarfiyatı anlamına gelmektedir.

b)Akış yönüne göre:

-2 yollu

-3 yollu

-4 yollu

2 yollu vanalar en geniş şekilde kullanılan tiplerdir. 3 ve 4 yollu vanalar, 2 yollu vanalarda bulunan doğrusal geçiş deliğine dik olarak, akış eksenine dik olarak delik (delikler) delinmesi ile üretilir ve tesisata bağlantı şekline göre dağıtım veya karışım vanası olarak kullanılırlar.

c)Küre yataklama şekline göre:

-Yüzer küreli (Floating ball): Kürenin sadece iki tarafındaki sızdırmazlık contaları ile yataklandığı vanalardır. Vananın kapalı konumunda, açma- kapama mili, küreye akış ekseninde hareket edebilme imkanı veren, bir kanal içinde bağlanmaktadır ve akışkan basıncı, küreyi karşı tarafta kalan contaya doğru iterek, sızdırmazlığa olumlu katkıda bulunmaktadır. Vana anma basıncına göre değişmekle beraber, bu tip yataklama DN 100-125 anma ölçülerine kadar kullanılabilmektedir. Basınç- Sıcaklık değerleri düşük uygulamalarda kullanılırlar.

-Yataklanmış küreli (trunnion ball): Kürenin akış eksenine dik doğrultudaki ekseni üzerinde. alttan ve üstten mile doğrudan bağlı olarak yataklandığı vanalardır. Kapalı vana geçiş kesiti üzerinde oluşacak basınç kuvveti contalar değil, alt ve üst yataklar tarafından karşılanır. Basınç- Sıcaklık değerleri yüksek uygulamalarda kullanılırlar. DN 150, geçiş delik çapı 150 mm olan tam geçişli, PN 25 bir vanayı incelediğimizde, akışkan basıncının P = 20 Bar olması durumunda, kapalı vanada küreye uygulanan basınç kuvvetinin;

F = [(3,14 x 152) / 4] x 20 = 3.532 kgf gibi oldukça yüksek bir boyuta ulaştığını ve bu kuvvetin sadece elastomer contalar tarafından karşılanması durumunda, contayı deforme edebileceğini görürüz

-Tabak yay takviyeli: Sızdırmazlık contalarının tabak yay içine yerleştirilmesi ile akışkan geliş yönünde de, contanın küre yüzeyine yapışması sağlanarak, sızdırmazlığa olumlu katkı sağlanmaktadır. Hem Yüzer küreli, hem de yataklanmış küreli tiplerde kullanılabilmektedir.

d)Gövde yapısına göre:

-Tek parçalı: Gövdenin tek parça olup, küre ve contaların yandan (Side entry) veya üstten (Top entry) monte edilerek, sıkıştırıldığı tiplerdir. Top entry tiplerde, vana hattan sökülmeden bakım ve parça değişikliği yapılabilir.

-İki veya üç parçalı: Vana gövdesini oluşturan parçaların biri birine vidalı olarak veya cıvata, saplama ve somunlarla birleştirildiği tiplerdir.

-Tam kaynaklı: Vananın bütün parçaları monte edildikten sonra gövde parçalarının biri birine kaynatıldığı, bakım yapmanın mümkün olmadığı tiplerdir. Bu tipler genelde, bağlantı yerlerinden atmosfere kaçak istenmeyen akışkanlar ile yüksek basınç ve sıcaklıklarda kullanılırlar.

e) Kontrol kabiliyetine göre:

-Kesme vanası: Küresel vanalar genelde bu tipte olup, geçiş kesiti engelsiz bir deliktir. Sadece, tam açık ve tam kapalı kullanılmaları uygundur.

-Kontrol vanası: Geçiş kesitine yerleştirilmiş özel form delikler sayesinde kontrol kabiliyeti kazanmış tiplerdir.

Uygulama Örnekleri:

Rafinerilerde, gaz hatlarında, yangın durumunda elastomer contaların eriyip görev yapamaması durumunda, sızdırmazlık sağlamaya devam edecek Yangın emniyetli- Fire safe küresel vanalar kullanılır. Bu vanalar için özel test standartları mevcuttur. (API 607, BS 6755)

İşletmede dikkat edilecek hususlar:

Sızdırmazlık, küre ve conta yüzeylerinin biri birinin üzerine oturmaları ile sağlandığı için, akışkanın temiz olmaması durumunda, açma, kapama işlemi sırasında iki yüzeyin arasına katı partiküllerin girmesi ile, öncelikle yüzeylerde bozulmalar olacak ve sızdırmazlık sağlanamayacak, kaçak başlayacaktır. Akışkanın temiz olması, filtreleme her vanada olduğu gibi, bu vanalarda da çok önemlidir.

Vanaların uzun süre kapalı kalması söz konusu olduğunda, akışkan ile temas halinde bulunan küre yüzeyinde, akışkanın cins ve kalitesine göre kalıcı tabakalar oluşabilmektedir. Bu tabakalar oluştuktan sonra, kürenin açılması çok zorlaşmakta, açmak için kuvvet uygulandığında, açma- kapama mili kırılabilmekte, kolun mile geçme noktası yalama olabilmektedir. Bu yüzden, uzun olmayan periyotlarla (1-2 hafta) vanaların kısa süreli açılıp, kapanmaları tabakaların oluşmasını önleyecek, vananın ömrü uzayacaktır.

Bu tür vanalar yapıları gereği tam açık veya tam kapalı konumda çalışmalıdır. Aksi takdirde, kapanmaya yakın, yani küre deliğinin, conta tarafından büyük ölçüde kapandığı durumlarda, küre ile conta arasında kalan küçük aralıkta akışkan hızı ciddi şekilde artar. Akışkanın hızlı geçişi conta yüzeyinde izler bırakır. Bu izler zamanla büyür ve vana kaçırmaya başlar. Bu hızlı akış aynı zamanda yüksek gürültü anlamına gelmektedir. Uzun süreli bu ara durumda kalan conta yüzeyinde deformasyon söz konusu olur ve kürenin tekrar açılıp, kapanması sırasında conta yaralanır.

Kullanılan akışkanın sıcaklık düştüğünde donma veya katılaşması söz konusu olabilecek ise, gövdenin serpantin, ceket gibi bir düzenle ısıtılması gerekir.

Genel enerji tasarrufu açısından da; vanaların ortama ısı kaybına yol açacak geniş yüzeyleri olduğu unutulmamalı ve ortam sıcaklığından farklı akışkanın geçtiği vanalar muhakkak izole edilmelidir.

Bakım, onarım:

Bu tür vanalarda en çok karşılaşılan sorunlar, yine; sızdırmazlık yüzeylerinin (küre ve/ veya conta) aşınması ve salmastra kaçaklarıdır.

Mil salmastrasından kaçak söz konusu olduğunda, salmastra sıkıştırılarak kaçaklar önlenmelidir. Ancak; vanalar sıkıştırılabilme sınırının sonuna gelmiş ise, salmastralar elastikiyetlerini kaybederek, kaçırmayı önleyemez hale gelebilirler. Bu durumda onarım mümkün değildir ve salmastra yenilenmelidir.

Sızdırmazlık yüzeylerinin zarar görmüş olması sonucu onarım işi gerektiğinde, küre yüzeylerinin taşlanması, conta alıştırılması gibi işlemler zorunlu olarak karşımıza çıkmaktadır. Bu yüzden bu tür onarım işinin imalatçı firmada yaptırılması daha doğru olacaktır. Bozulan parçaların yenileri ile değiştirilmeleri genelde mümkündür. Ancak, parça değişimi sonrası, vananın sızdırmazlık açısından kontrol edilmesi şarttır.